生産管理システムおすすめ5選!規模や業種などから徹底比較

製造業の現場では、いまだに紙やエクセルによる管理が行われていたり、業務が属人化していたりするケースも少なくありません。そのため進捗状況や納期をリアルタイムで把握できなかったり、過剰在庫や欠品が発生したりして、業務の効率化や改善の必要性を感じている方も多いのではないでしょうか。

そのような製造業の課題を解決してくれるのが生産管理システムです。このサイトでは、生産管理システムの導入を検討している企業が知っておきたいお役立ち情報や、口コミや評判をもとに厳選したおすすめの生産管理システムについて詳しく紹介します。

こだわり条件で検索

生産管理システムのタイプ

生産管理システムには「オンプレミス型」と「クラウド型」の2つの導入方法があります。それぞれにメリットやデメリットがあるため、自社のニーズや予算などに合わせて選択する必要があります。ここでは、オンプレミス型とクラウド型の違いについてご紹介します。

オンプレミス型

オンプレミス型は、自社のサーバーやネットワーク環境に生産管理システムを構築して運用する方式です。メリットやデメリットは下記のようになっています。

メリット

オンプレミス型の大きな魅力は、柔軟なカスタマイズ性と自社での迅速な対応が可能な点です。業務フローに合わせた設計がしやすく、独自仕様にも対応できるため、現場が求めている機能や操作性を実装できるのは大きなメリットといえるでしょう。

また、自社開発体制が整っていればトラブル発生時にも迅速なサポートが可能です。クラウド型と比較して導入に時間がかかる印象がありますが、サーバーなどの環境がすでに整っている場合には、導入スピードに大きな差は出ません。

さらに、買い切りでライセンスを取得する形態のため、10年以上の長期運用を前提とした場合、月額制のクラウド型よりもコストを抑えられる可能性が高く、費用対効果の面でもメリットは大きいです。

デメリット

オンプレミス型のデメリットとして、初期費用が高額になりがちという点が挙げられます。ただし、長期的に使用することを考えると、結果として費用を抑えられる可能性もあるため、使用する年数などを加味したうえで選択することが大切です。

また、サーバーやネットワーク環境の構築に加え、システムの保守やトラブル対応もすべて自社で行う必要があります。そのため、社内にIT人材が不足している場合、運用が負担になる場合があり、別途コストが発生してしまう可能性がある点には注意が必要です。

クラウド型

クラウド型は、インターネットを通じてベンダーのシステムを利用する方式です。メリットやデメリットは下記のようになっています。

メリット

クラウド型の大きなメリットは、初期費用を抑えて短期間で導入できる点です。サーバーやインフラを自社で用意する必要がなく、コスト面の負担が少ないため、中小企業でも導入しやすくなっています。

また、システムの保守やアップデートはサービスを提供している側が対応するため、IT人材が不足している企業でも安定的な運用が可能な点もメリットといえるでしょう。さらに拠点が複数ある企業やテレワークを導入している場合でも、どこからでもアクセスできるため、業務の柔軟性が高まります。

デメリット

クラウド型は、月額料金が継続的に発生するため、長期利用ではトータルコストが高くなる可能性があるというデメリットもあります。また、通信環境やPCスペックに依存することから、動作が不安定になるケースもあり、トラブル時には業務に大きく影響を与えてしまう可能性も考えられるでしょう。

また、利用している途中でサービスが終了してしまったり、大きく仕様が変更になってしまったりなどのリスクも存在しています。そのため、長期利用を考えているのならオンプレミス型がおすすめです。

生産管理システムにはオンプレミス型とクラウド型がある

どちらのメリットもデメリットも把握し、適切な方法で導入しよう

おすすめの生産管理システム5選

WorkGearシリーズ(モリックス株式会社)

おすすめポイント

-

柔軟なカスタマイズが可能

-

サポートが手厚い

-

標準装備が充実

顧客のほぼ100%がカスタマイズを実施!自社開発ならではの迅速なサポートで安心

WorkGearシリーズ(モリックス株式会社)の基本情報

| 提供形態 | オンプレミス |

|---|---|

| カスタマイズ | ◎ |

| 参考価格 | 初期費用:150万円~ 月額費用:0円(買い切りのため) ※WorkGear-S |

| サポート | ・訪問対応可能 ・バグ修正や軽微のカスタマイズは保守範囲として対応 ・教育には回数制限を設けず稼働までサポート |

| 会社情報 | モリックス株式会社 本社:埼玉県朝霞市北原2-15-1 |

WorkGearシリーズ(モリックス株式会社)の口コミ・評判

・この製品のいい点引用元:https://it-trend.jp/

基本的なプログラムがありますが、ユーザーに応じて臨機応変に変更してもらえ、その対応が早い。 リモート接続にて、すぐに確認してもらえる。

・WorkGearシリーズの改善してほしい点

改善してほしい点があっても、相談すれば、ほぼ修正してもらえるので、特にはありません。すごく助かっています。

・WorkGearシリーズ導入で得られた効果・メリット

今までは、一人で生産管理していましたが、導入により複数人で共有することが可能になり、加工漏れ、納品漏れが格段に減りました。

・検討者にオススメするポイント

少人数の企業には、価格的にも導入しやすい。

・この製品のいい点引用元:https://it-trend.jp/

工程管理、生産管理など、日々の業務の効率があがり、社内全体の見える化ができました。 価格も大変安価で、システムのカスタマイズ対応もよく、サポートが充実しています。 一般的な生産管理ソフトは、システムのルールに従わなくてはいけませんが、こちらの要望に基づいた使い方ができる事が最大のメリットと思います。

・WorkGearシリーズの改善してほしい点

要求するカスタマイズ対応がすばらしい事とサービス対応も充実しており、特に改善点はありません。 文句のつけようがないソフトウェアです。

・WorkGearシリーズ導入で得られた効果・メリット

社内全体での生産管理、工程管理、業務管理と作業の効率化による「作業の無駄」をなくし、会社の業績アップにも直結しています。

SmartF(株式会社ネクスタ)

おすすめポイント

-

現場で直接バーコード入力可能

-

トライアル導入が可能

-

継続的にバージョンアップ

トライアル導入でスモールスタートが可能!専任担当による導入サポート付きで安心

SmartF(株式会社ネクスタ)の基本情報

| 提供形態 | クラウド |

|---|---|

| カスタマイズ | △ |

| 参考価格 | 初期費用:30円万〜 月額費用:4万8,000円〜 |

| サポート | 現場改善コンサルが現場に浸透するまで徹底支援 |

| 会社情報 | 株式会社ネクスタ 本社:大阪府大阪市北区芝田1-1-4 阪急ターミナルビル 12F |

SmartF(株式会社ネクスタ)の口コミ・評判

予算が限られた中での問い合わせでも、ネクスタ社の営業担当の方は親身に当社の課題を聞いていただき、安心感がありました。また、導入支援担当の方も、自社システムとスマートFの併用方法まで提案してくださいました。引用元:https://smartf-nexta.com/

SmartFを導入し、あらゆる管理工数を減らすことができました。煩雑なアナログ作業や調整業務が多かった者にとっては、心理的な負担も減ったように思います。引用元:https://smartf-nexta.com/

目視確認や手入力といったアナログ作業は、人間がやる以上、慣れや思い込みによるミスは起こり得ます。原料の秤量を例に挙げると、計測ミスに気をつけていても、エラーをゼロにすることは困難です。改めて、SmartFと計量器の秤量連携で、作業員が安心して作業できる環境が構築できて良かったと思います。

TPiCS(株式会社ティーピクス研究所)

おすすめポイント

-

多様な生産形態に対応

-

多言語対応

-

2,000社以上の導入実績

多様な生産形態の混在管理にも対応!受け身ではない「攻撃型生産管理」を目指す

TPiCS(株式会社ティーピクス研究所)の基本情報

| 提供形態 | オンプレミス クラウド |

|---|---|

| カスタマイズ | 〇 |

| 参考価格 | 記載なし |

| サポート | ・定期研修会やプライベート研修会を実施 ・ニーズに合わせて選べる保守サービスを用意 |

| 会社情報 | 株式会社ティーピクス研究所 本社:東京都文京区千石4-8-6 |

TPiCS(株式会社ティーピクス研究所)の口コミ・評判

「TPiCSのない時代は、材料がないと、それをどこで使い、いつまでに必要なのかなど、全く分からなかったものですが、今ではすぐに分かります。お客さまから『短納期でモノが欲しい』と言われても、『この日までなら入れられます』とはっきりと回答できるようになりました」引用元:https://www.tpics.co.jp/

「かつてはドンブリ勘定の在庫でしたから、多い、少ないが多々ありましたが、いまは正確な在庫数を見ることができるので、余分な在庫を持つこともないし、月次の収支決算でも安定した買掛が見込めることが大きいです」

「TPiCSが便利なのは『この機能は使う。この機能は使わない』と取捨選択できることであり、われわれにとって、とても都合がよかったのです」引用元:https://www.tpics.co.jp/

TECHSシリーズ(株式会社テクノア)

おすすめポイント

-

中小製造業に特化

-

30年以上のノウハウ

-

サポートサービスが充実

中小製造業に特化!30年以上の豊富なノウハウで業務改善・体質改善を支援

TECHSシリーズ(株式会社テクノア)の基本情報

| 提供形態 | オンプレミス クラウド |

|---|---|

| カスタマイズ | 〇 |

| 参考価格 | 初期費用:125万円~ 月額費用:4万5,000円~ ※TECHS-S NOA |

| サポート | ・ユーザー専用ページを用意しさまざまな情報を提供 ・各種研修を実施 |

| 会社情報 | 株式会社テクノア 本社:岐阜県岐阜市本荘中ノ町8-8-1 |

TECHSシリーズ(株式会社テクノア)の口コミ・評判

以前は、足りなくなると困るという理由から、個人の感覚的な判断で過剰発注が多発していました。社内から、この仕組みを根本から見直そうという声が上がり、材料は必ず受注に紐づけて発注するというルールが決まりました。引用元:https://www.techs-s.com/

仕組みを変えたことで不必要な発注が減り、今は過剰発注0です

TECHS導入による最大の効果は、全社データの見える化で、社員の意識が大きく変化したことです。特に、管理職の意識が大きく変化しました。引用元:https://www.techs-s.com/

以前は、経営会議の場において、数値ではなく感覚的な議論に終始するばかりで、最終的な改善活動につながらないことが多くありました。

TECHS導入後は、週次で全社データを活用した経営会議を行っています。その結果、全員がデータを基に原因を究明し、具体的な対策を立案・実行できるようになりました

Factory-ONE電脳工場(株式会社エクス)

おすすめポイント

-

ソース公開をしている

-

BIツールを標準装備

-

2,000本以上の導入実績

幅広い業種・業態に対応!ソース公開によりユーザーサイドでのカスタマイズも可能

Factory-ONE電脳工場(株式会社エクス)の基本情報

| 提供形態 | オンプレミス クラウド |

|---|---|

| カスタマイズ | 〇 |

| 参考価格 | 記載なし |

| サポート | ・年間契約の保守サービスを用意 ・各種講習会を実施 |

| 会社情報 | 株式会社エクス 本社:大阪府大阪市北区豊崎3-19-3 ピアスタワー20F |

Factory-ONE電脳工場(株式会社エクス)の口コミ・評判

今、運用が始まり、受発注情報の見える化ができて、本当によくなりました。担当者に聞かなくても、いつでもデータが見えるのは助かります。また、この導入をきっかけに工場間の異なった業務ルールが判明し、統一することができたのも良かったと思います。引用元:https://www.xeex.co.jp/

移行当初、メンバーの中には変化を好まず、乗り換えに反対する声も上がったが、今では「時短になった」「使いやすくなった」と言っています。前のシステムでデータの打ち替えの必要性があったが無くなったり、受注から出荷までのデータが一気通貫で見られるようになったりした点が理由に挙げられます。Excelで管理していた在庫管理を、電脳工場で可視化し、ロットの出荷管理もできるようになったこと、外貨対応していることで、Excelの利用は随分減りました。また、物流システムとリアルに連動しているので、在庫データの精度も上がりました。引用元:https://www.xeex.co.jp/

生産管理システムについて

生産管理システムとは

生産管理システムとは、製造業において「品質(Quality)」「原価(Cost)」「納期(Delivery)」のQCDを最適化し、生産活動全体を効率的に運営するための情報管理システムです。具体的には、生産計画の立案から受注・発注管理、在庫管理、工程進捗、外注管理、原価計算、品質管理に至るまで、多岐にわたる情報を一元的に管理し、業務の可視化と効率化を実現します。

生産管理システムを導入する目的は、業務効率化だけではありません。精度の高い管理体制を整えることで、人為的なミスや属人化を防ぎ、生産性低下やクレームなどを防ぐほか、リアルタイムな現状把握ができることから、各工程において正確でスピーディな対応を行えるようになります。

近年ではDX化の一環としても注目されており、IT化が進む製造業において欠かせないシステムであるといえるでしょう。このように、生産管理システムは、製造現場の負担を軽減しながら、生産性と品質の向上、さらにはコスト抑制を可能にするため、中小企業を含む多くの製造業を支えてくれる存在でもあるのです。

生産管理システムは生産活動全体の情報を一元管理するシステム

製造業の業務効率化やミスの削減などに役立つ

生産管理システムの主な機能

製造業において、生産活動のあらゆる工程を効率化してくれる生産管理システムには、各工程に必要なさまざまな機能が搭載されています。ここでは、生産管理システムの主な機能をご紹介します。

生産計画・スケジュール管理

生産計画・スケジュール管理は、生産管理システムのなかでも中心的な役割を果たす機能です。「どの商品を、いつまでに、どれくらいの量を、どのラインで生産するか」といった工程を、受注情報や在庫情報、設備の稼働状況などをもとに計画します。これにより、無駄な作業や過剰生産、製品不足を防ぎながら、効率的な生産を行えるようになります。

また、スケジュール管理機能を用いることで、工程別の作業割り当てや生産ラインの稼働状況ガントチャートと呼ばれる図表で可視化し、時間単位での詳細なスケジュール調整が行えます。さらに、大日程計画・中日程計画・小日程計画といった階層ごとの管理にも対応しており、月単位から日単位まで柔軟に調整できます。

進捗管理

進捗管理機能は、生産現場の各工程が予定通りに進んでいるかをリアルタイムで確認し、問題があれば即時に把握・対処するための機能です。製造工程の遅延や異常は、生産全体の遅れや納期遅れなどにつながるため、早期の発見と対応が求められます。進捗管理機能を活用すれば、進捗状況をデジタルで見える化し、管理者は複数ラインの進行状況を一括で把握できます。

加えて、現場の作業指示や報告もデジタル化されることで、従来の紙ベースの煩雑なやり取りを削減し、業務のスピードと正確性を向上する役割も担っています。進捗管理のデータは、生産計画の再調整や納期対応にも反映されるため、万が一のトラブル時にも迅速に新たな計画を立てることができます。

在庫管理

在庫管理機能は、製品や部品、原材料といったあらゆる在庫の状況をリアルタイムで管理するための機能です。製造業においては、在庫の過不足がコストや納期に大きな影響を与えるため、正確な在庫情報の把握が非常に重要です。

また、生産管理システムでは、どの製品が、どこに、どれだけ保管されているかを一目で確認できるうえ、入出庫や在庫移動も記録されるため、属人的な管理を解消できるのもポイントの一つです。さらに、倉庫管理システム(WMS)と連携することで、ピッキングや棚卸し、入荷・出荷処理の自動化も可能となり、現場の作業効率が大きく向上します。過剰在庫や在庫不足を防ぐことは、全体のコスト削減にもつながるでしょう。

原価管理

原価管理機能では、材料費や人件費、設備の稼働コストなどを詳細に分析し、製品ごとの利益率やコストを正確に把握できるようになります。また、製品ごとの原価計算を実施できるので、適正な価格設定が行えるようになり、利益率の向上に貢献できるでしょう。

人の手で行うのに比べて正確性や信頼性が高まり、仕入れ値の上下も適切に管理でき、現在の市場を把握した価格設定も可能になります。さらに情報はリアルタイムで更新されるため、見積書の作成時にも最新の情報を活用できるようになるのも便利なポイントです。

品質管理

品質管理機能は、自社製品が出荷に適した基準を満たしているかどうかを確認する機能で、不良品などの発見に役立ちます。管理の方法としては、生産中の検査データや工程ごとの記録を蓄積し、それをもとに品質の評価や問題の分析を行います。

とくにトレーサビリティ機能により、どの工程でどの部材を使用し、どの設備で加工されたかといった履歴情報を即時に把握できます。これにより、不具合発生時の迅速な原因追及と再発防止策の策定が可能になるのです。

さらに、品質基準を自動でチェックする仕組みを取り入れれば、検査工程の標準化と省力化が実現できます。近年ではAIを活用した自動検査機能の導入も進んでおり、人為的ミスの軽減や検査の精度向上にもつながっています。

設備管理

設備管理機能は、工場内の各種設備や機械の稼働状況を常時監視し、メンテナンス計画の最適化と予防保全を実現するための機能です。設備トラブルは生産計画に大きな影響を及ぼすため、故障を未然に防ぐ体制づくりが重要です。

この機能では、稼働時間やトラブル発生履歴、消耗部品の状態などを記録・管理し、最適なタイミングでの整備をサポートしてくれます。また、IoTと連携すれば、設備の異常をリアルタイムで検知できるため、予防保全の精度がさらに向上するでしょう。

突発的な設備故障のリスクを軽減し、ダウンタイムを最小化することは、生産性向上とコスト削減に直結します。安定した生産ラインの維持と長期的な設備投資の最適化を行うためにも、上手に活用したい機能といえるでしょう。

データ分析・レポート作成

データ分析・レポート作成機能は、生産管理システムに蓄積されたさまざまなデータを活用し、経営層や現場管理者が的確な判断を行うための情報を提供します。KPIとして、稼働率・歩留まり・納期遵守率などを可視化することができ、業務の改善状況や課題を一目で把握できるようになるのです。

さらに、AIや機械学習を活用することで、過去の傾向から需要予測や工程最適化の提案も可能になり、現場の意思決定スピードが向上します。そして自動レポート機能を利用することで、定期的な報告業務の工数を削減できるほか、部門別・期間別のデータを参照できるようになり、現場から経営層まで一貫して情報が共有できます。これにより、経営改善や現場の環境改善などのさまざまな対応を行えるようになるでしょう。

生産管理システムには豊富な機能が搭載されている

各工程を見える化することでミスや属人化を防げるようになる

生産管理システムのメリット・デメリット

生産管理システムは製造業の各業務を効率的に行うために欠かせないものであり、導入すれば多くのメリットがあります。しかしそれと同時に、知っておきたいデメリットも存在しています。ここでは生産管理システムのメリットとデメリットをそれぞれご紹介するので、ぜひチェックしてみてください。

生産管理システムのメリット

まずは生産管理システムのメリットを見ていきましょう。

生産性向上

生産管理システムは、生産計画の立案から進捗管理、在庫管理までを一元的に管理することで、業務の効率化が叶えられるというメリットがあります。これにより、作業の重複や無駄をなくし、生産性の向上が期待できます。また、リアルタイムでの情報共有により、生産ラインの改善や不具合への早期対応も可能になるでしょう。

品質向上

品質管理機能を活用することで、製品の品質を一定に保つことができるのも大きなメリットの一つです。製造過程での不良品の発生を早期に検知したり、原因を特定したりすることで、品質の安定化を実現できるでしょう。また、トレーサビリティ機能により、製品の履歴を追跡しやすくなり、品質問題への迅速な対応も可能になるため、結果的に品質向上につながるのです。

属人化の防止

生産管理システムを導入しDX化を進めていくことで、これまで人の手で管理していた業務プロセスを全体に共有できるようになります。これにより特定の担当者に依存することなく、業務を標準化できるため、属人化によるリスクを軽減できるでしょう。担当者の急な退職時にも業務の内容は問題なく引き継がれ、人材育成などもスムーズに行えるようになります。

納期遅れ防止

生産管理システムは、各工程の進捗状況をリアルタイムで把握できるため、遅延の兆候を早期に察知し、対策を講じることができるというメリットもあります。これにより、納期遅れを防止でき、クレームの減少や顧客満足度の向上にもつながります。

コスト削減

在庫管理や原価管理機能を活用することで、過剰在庫や無駄なコストの発生を防止できることも、生産管理システムを導入するメリットの一つです。また、不良品発生率を低減できることから、クレーム対応への工数や廃棄コストなども削減でき、全体的にコストを抑えられるでしょう。

生産管理システムのデメリット

さまざまなメリットがある一方で、生産管理システムの導入前に知っておきたいデメリットもあります。

ランニングコストがかかる

生産管理システムの導入でデメリットに感じやすいポイントとして、ランニングコストがかかる点が挙げられます。導入には初期費用だけでなく、運用・保守に関する継続的なコストが発生します。

とくにクラウド型の場合は月額利用料が継続して発生するため、長期的に見ると費用が高くなってしまうケースもあるでしょう。システムを最適に利用するためには欠かせない費用ではありますが、定期的な出費になるため、ランニングコストにかかる費用と予算のバランスを見ながら導入を進めていくことが大切です。

円滑な運用が難しい場合がある

円滑な運用が難しい場合があるというのも、デメリットの一つです。たとえば、現場のITリテラシーが十分でない場合、システムが導入されても活用されず、実質的に機能しないおそれがあります。

また、業務フローに合わない操作性やカスタマイズの困難さが原因で、逆に現場の負担が増すケースもあるでしょう。せっかく導入しても活用されなければ意味がないので、導入する前には自社の課題や必要な機能を把握し、現場が使いやすい仕様にカスタマイズできるかどうかなどを確認する必要があります。

生産管理システムを導入することで品質向上や属人化解消などさまざまなメリットがある

デメリットも知ったうえで、自社に適した生産管理システムを検討することが大切

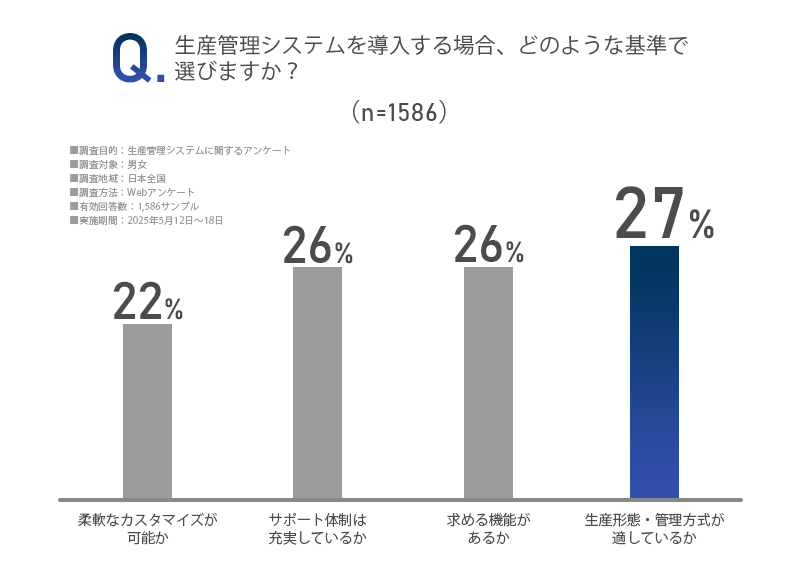

生産管理システムを導入する場合、どのような基準で選ぶ?WEBアンケートで調査!

ここまで、生産管理システムの主な機能やメリット・デメリットなどについてご紹介してきました。システムの導入には初期費用や運用コストがかかるものの、生産性の向上や品質の向上、納期遅れの防止などさまざまなメリットがあり、これからの製造業にとって欠かせない存在であることが分かります。

しかし実際に生産管理システムの導入を検討する際、どんなシステムを導入すればよいか迷ってしまう方も多いでしょう。そこで当サイトでは、生産管理システムを導入する場合、どのような基準で選ぶかについてWEBアンケート調査を実施したので、ぜひ参考にしてみてください。結果は以下の通りです。

第1位は「生産形態・管理方式が適しているか」でした。現在さまざまな生産管理システムが提供されていますが、生産形態や管理方式によって適したシステムは異なります。まずはそれらが自社に適しているかどうかを判断したうえで、導入するシステムを選定するようにしましょう。

第2位は「求める機能があるか」でした。一口に生産管理システムと言っても、備わっている機能やそれによって実現できることは多種多様です。しかしながら搭載されている機能は多ければ多いほどよいというわけではありません。自社が求める機能や改善したい課題を明確にし、取捨選択することが大切です。

「サポート体制は充実しているか」も同率2位でした。生産管理システムは導入して終わりではありません。不具合の修正やバージョンアップなど、運用中のサポートが必要不可欠です。そのため、導入するシステムを選ぶ際はサポートの内容や範囲についてもあらかじめ確認しておくと安心できます。

第4位は「柔軟なカスタマイズが可能か」でした。企業ごとに生産する製品や生産形態、管理方式などが異なるため、どうしても既存のシステムだけでは不十分だと感じられるケースも少なくありません。そのような場合は、自社のニーズに合わせて柔軟にカスタマイズできるシステムを選んでおくと、導入の効果を最大限に得られるでしょう。

アンケートの結果は以上です。ここからは、生産管理システムの選び方や導入までの流れについて、より詳しく解説していきます。

生産管理システムの選び方

生産管理システムは多くの企業から開発・販売されているため、どのシステムを選ぶべきかわからないという方もいるのではないでしょうか。そんな方のために、ここでは生産管理システムを選ぶ際にチェックしたいポイントをご紹介します。

柔軟なカスタマイズが可能か

製造業では、企業ごとに扱う製品や工程、管理体制が大きく異なるため、生産管理システムも自社の業務に適した仕様であることが重要です。ただし、カスタマイズの可否や柔軟性は、導入するシステムによって大きく異なります。

特定の業種やフローに最適化されたパッケージ製品では対応できない業務がある場合、自社独自の要件に合わせて機能を調整できるシステムを選びましょう。また、導入後の業務改善や運用変更にも柔軟に対応できる体制が整っているかを確認しておくことも大切です。

導入前には、どの範囲までカスタマイズが可能か、費用や期間はどれほどかかるかといった点も含めて確認しておくと、導入後の不安を感じにくいでしょう。

生産形態・管理方式が適しているか

生産管理システムを選定する際は、自社の生産形態に合った管理方式と整合しているかを確認することも欠かせません。たとえば、個別受注生産では「製番管理」に対応したシステム、少品種大量生産では「MRP(資材所要量計画)」を活用できるシステムが適しています。

生産方式によって求められる管理機能が異なるため、自社の工程や計画方式とシステムの特性が一致していなければ、十分な効果を得られることはできないでしょう。どのような生産形態でどういった管理方法を採用しているかなどを事前に相談し、自社に適したシステムであるかどうかを確認したうえで導入するシステムを選定してください。

求める機能があるか

生産管理システムは単なる工程管理だけでなく、生産計画や在庫管理、原価管理、品質管理、進捗確認、出荷管理など多岐にわたる機能を持っています。しかし、企業ごとに必要な機能や重視するべき機能は異なります。

たとえば、多品種少量生産を行う企業では、柔軟な生産スケジューリングやリアルタイムの在庫把握が必要です。逆に、少品種大量生産であれば、設備の稼働率管理や材料一括調達などが重視される傾向にあります。

導入する際には、自社の業務内容や改善したい課題を整理し、それに適した機能が搭載されているかを慎重に確認しましょう。不要な機能が多すぎると操作性やコストに影響するため、必要な機能に絞り込むことも重要なポイントです。

サポート体制は充実しているか

生産管理システムは一度導入したら終わりではなく、運用中の不具合対応やアップデート、法制度改正への対応など、継続的なサポートが欠かせません。とくに初期設定や操作に不安がある企業では、導入後のサポート体制の充実度が、スムーズな定着につながるでしょう。

サポートの対応範囲は提供している企業によって異なるため、どのような範囲をどのような方法で対応してくれるかを事前に確認しておきましょう。また、トラブル時の対応速度や、サポート窓口の対応時間なども事前に確認しておくと安心です。

さらに、システムのバージョンアップやセキュリティ更新が定期的に行われるかどうかも、長期的に利用する上での判断材料になります。サポートの有無だけでなく、その内容や範囲にも注目してみてください。

自社に必要な機能や適した管理方法を実現できるシステムを選ぼう

サポート体制の充実度もチェックしよう

生産管理システムの導入までの流れ

生産管理システムを導入するためには、大きく分けて3つのフェーズに分かれています。ここでは、導入までの流れをフェーズに分けてご紹介します。

情報収集フェーズ

導入に向けた最初のステップは、業界動向やシステムの種類を正しく理解するための情報収集です。まずは、生産管理に関する業界の最新課題やトレンド、たとえばクラウド型・AI連携・IoT対応といった技術動向を把握しましょう。

また、他社の導入事例を調べることで、同規模・同業種での活用例を参考にできます。加えて、展示会やセミナーに参加し、実際の運用イメージや現場の課題感を掴むこともおすすめです。

ぜひ各システムの公式サイトなどを参考に、機能や価格、導入事例などをチェックしてみてましょう。そして複数社の製品を比べたうえで、自社に必要な機能やサポートなどを精査してみてください。

システム選定フェーズ

情報収集でさまざまなシステムを比較検討した段階で、自社の課題や業務内容を整理し、必要な機能や管理項目に優先順位をつけていきましょう。すると、本当に求めているシステムがどれなのかがある程度絞れてくるはずです。

次に、候補となるシステムのベンダーに問い合わせを行い、提案やデモを使用するなどで、実際の使用感や自社への適性などを見極めていきます。各社の提案内容をもとに、機能面・操作性・価格のバランスを比較しながら、最適なシステムを選んでいきましょう。

また、RFPを作成し、自社の要件や課題を明確化すると、提供する側もより正確な提案ができるようになります。システム選びでは、既存の業務システムやERPとの連携性、拡張性、保守性なども含めて、総合的に検討していくことが大切です。

導入決定フェーズ

導入するシステムの候補がある程度決まったら、実運用に近い環境でトライアル(PoC:概念実証)を実施し、システムが現場で問題なく機能するかを確認します。この段階で実際に使用する現場からフィードバックを得ることが、後の定着率を高めるうえでも重要なポイントです。

次に、システムの導入コストだけでなく、中長期的なROI(投資対効果)も算出し、稟議に必要な材料を社内で整備します。最終的には、トライアルの結果、コスト、サポート体制などを総合的に判断したうえで、導入の可否を決定しましょう。

システムによっては導入後のサポート範囲が限られていることもあるため、保守契約の内容や対応体制についても事前に詳細を確認しておくと安心です。契約を締結する際には、運用開始後の課題対応や定期的なアップデート対応の有無なども、併せて確認しておきましょう。

必要な情報を収集し、適切な生産管理システムを導入できるように準備しよう

機能やサポート体制などを含めて慎重に検討することが大切

自社の課題やニーズに合った生産管理システムを導入しよう

自社の生産の課題を解決し、効率的でミスの少ない生産を行っていくために、生産管理システムの導入は欠かせません。機能やカスタマイズ性、またサポート体制などを総合的にみたうえで、自社に最適なシステムを導入しましょう。そして品質向上や管理体制の強化を図ってください。

【PR】柔軟なカスタマイズと手厚いサポートで初めての導入でも安心の生産管理システム

こんなお悩みありませんか?

・手作業による入力ミスや更新漏れをなくしたい

・過剰在庫や欠品によるトラブルを減らしたい

・生産工程の進捗をリアルタイムに把握したい

FAQ(よくある質問)

-

Q 生産管理システムは自作できますか?A ExcelやAccess、プログラミング技術を使えば自作は可能みたいです。小規模や独自要件なら有効ですが、機能追加や保守性に課題もあるでしょう。

-

Q 生産管理システムとはどのような内容ですか?A 生産計画、工程管理、在庫管理、原価管理、品質管理などを一元化し、生産現場の情報を可視化・効率化するシステムだそうです。

-

Q 生産管理システムはいくらくらいしますか?A パッケージで数十万〜数百万円、オーダーメイドや大規模開発では1000万円超もあるそうです。要件や機能範囲、カスタマイズ度合いで大きく異なるでしょう。

-

Q 生産管理システムとERPの違いは何ですか?A 生産管理は主に製造現場の管理に特化し、ERPは人事・会計・販売など全社業務を統合的に管理できるシステムだそうです。

おすすめの生産管理システム比較表

| イメージ |  引用元:https://www.morix.co.jp/ 引用元:https://www.morix.co.jp/ |  引用元:https://smartf-nexta.com/typeb 引用元:https://smartf-nexta.com/typeb |  引用元:https://www.tpics.co.jp/ 引用元:https://www.tpics.co.jp/ |  引用元:https://www.techs-s.com/ 引用元:https://www.techs-s.com/ |  引用元:https://www.xeex.co.jp/ 引用元:https://www.xeex.co.jp/ |

| 会社名 | WorkGearシリーズ(モリックス株式会社) | SmartF(株式会社ネクスタ) | TPiCS(株式会社ティーピクス研究所) | TECHSシリーズ(株式会社テクノア) | Factory-ONE電脳工場(株式会社エクス) |

| 提供形態 | オンプレミス | クラウド | オンプレミス クラウド | オンプレミス クラウド | オンプレミス クラウド |

| カスタマイズ | ◎ | △ | 〇 | 〇 | 〇 |

| 参考価格 | 初期費用:150万円~ 月額費用:0円(買い切りのため) ※WorkGear-S | 初期費用:30万円〜 月額費用:4万8,000円〜 | 記載なし | 初期費用:125万円~ 月額費用:4万5,000円~ ※TECHS-S NOA | 記載なし |

| サポート | ・訪問対応可能 ・バグ修正や軽微のカスタマイズは保守範囲として対応 ・教育には回数制限を設けず稼働までサポート | 現場改善コンサルが現場に浸透するまで徹底支援 | ・定期研修会やプライベート研修会を実施 ・ニーズに合わせて選べる保守サービスを用意 | ・ユーザー専用ページを用意しさまざまな情報を提供 ・各種研修を実施 | ・年間契約の保守サービスを用意 ・各種講習会を実施 |

| 詳細リンク | 口コミ・評判 | 口コミ・評判 | 口コミ・評判 | 口コミ・評判 | 口コミ・評判 |

| 資料DL | 資料DLはこちら | 資料DLはこちら | 資料DLはこちら | 資料DLはこちら | 資料DLはこちら |

| 公式サイト | 公式サイトはこちら | 公式サイトはこちら | 公式サイトはこちら | 公式サイトはこちら | 公式サイトはこちら |

【その他】生産管理システム一覧

-

A’s Style(株式会社ケーエムケーワールド)

-

アシストシリーズ(株式会社デジック)

-

GLOVIA iZ 生産 PRONES GXi(富士通)

-

UM SaaS Cloud(株式会社シナプスイノベーション)

-

GrowOne(株式会社ニッセイコム)

-

Prevision(株式会社インプローブ)

-

smart生産管理システム(株式会社スカイシステム)

-

R-PiCS(JBCC株式会社)

-

TONOPS®(東レエンジニアリングDソリューションズ株式会社)

-

ADAP(株式会社構造計画研究所)

-

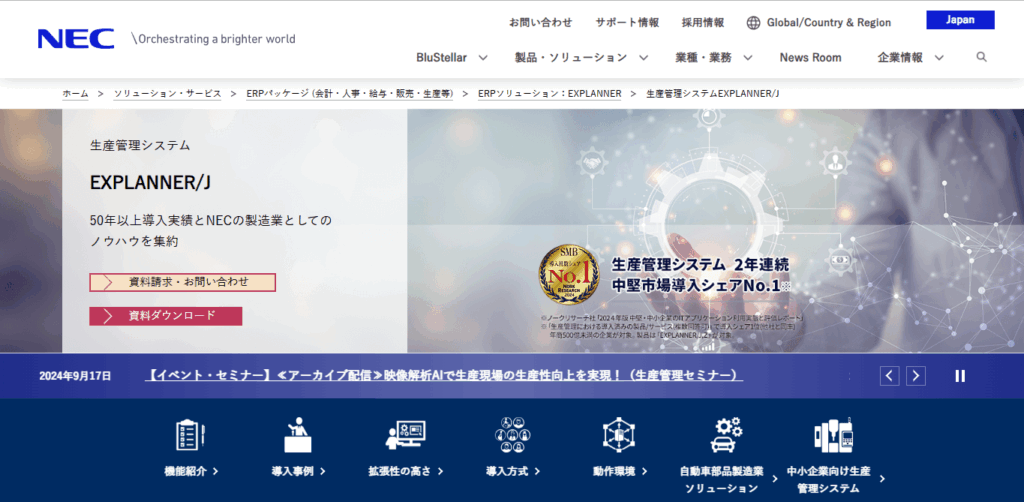

EXPLANNER/J(日本電気株式会社)

-

生産革新ファミリー(株式会社大塚商会)

-

mcframe(ビジネスエンジニアリング株式会社)

-

生産管理 SPENCER(株式会社セイノー情報サービス)

-

rBOM(DAIKO XTECH株式会社)

-

FutureStage(株式会社日立システムズ)

生産管理システム関連コラム

-

ERP・MESと生産管理システムの違いとは?

ERP・MES、生産管理システムはいずれも業務の効率化を目的としたシス ....

-

生産管理システムは自作できる?メリットや注意点を解説

生産管理システムは、業務の効率化や品質向上を支える重要な仕組みです。し ....

-

製造管理とは?重要性やシステム化のメリットを紹介

製造業において生産管理システムを導入することは、生産性を向上させるため ....

-

生産管理をエクセルで行うメリット・デメリット

多くの企業では、生産管理を行う際にエクセルを活用しているケースが多く見 ....

-

納期管理とは?納期遅れの原因や改善方法を解説

今回は、納期管理について納期の遅れの原因や改善方法について解説します。 ....

-

生産管理システムとは?主な機能や導入のメリット

製品の製造にはさまざまな工程があり、ものづくりに必要な全ての情報を正確 ....

-

生産管理システムの費用相場はどのくらい?

製造業において、業務効率の向上は非常に重要なポイントです。製造業務だけ ....

-

工程管理とは?重要性や手順について解説

製造業における品質や納期の安定を図るためには、適切な工程管理が欠かせま ....

-

生産計画とは?立案の方法や成功のポイント

生産計画は、単にスケジュールを組むだけでなく、設備や人員、材料といった ....

-

生産管理とは?目的・課題・効率化のポイントを解説!

滞りなく製品を生産・納品し続けるためには欠かせない生産管理。生産管理の ....

-

製造業における品質管理の課題や成功のポイント

製造業における品質管理は、製品の品質を維持するために必要不可欠な業務で ....

-

過剰在庫の原因とは?リスクや対策方法を解説

現代のビジネス環境において、適切な在庫管理は企業の収益性と競争力を大き ....

-

原価管理とは?重要性や効果的な管理方法を解説

原価管理は企業活動において重要な役割を果たす業務であり、商品の価格設定 ....

-

オンプレミスとは?メリット・デメリットやクラウドとの違い

企業のITインフラを選ぶ際、オンプレミスかクラウドかで悩む場面は少なく ....